- 锅炉除氧器系列

- 新型旋膜改进型除氧器

- 真空除氧器

- 电化学真空三位一体除氧器

- 除氧器溢流水封装置

- 低位真空除氧器

- 大气式除氧器

- 解析除氧器

- 旋膜式除氧器

- 热力除氧器

- 三位一体真空电化学除氧器

- 全自动解析除氧器

- 旋膜式除氧器改造

- 胶球清洗系列

- 冷凝器在线清洗装置

- 凝汽器胶球清洗系统

- 收球网-胶球清洗配件

- 装球室-胶球清洗配件

- 胶球泵-胶球清洗配件

- 二次滤网-胶球清洗配件

- 胶球清洗装置

- 凝汽器清洗胶球分类

- 凝汽器循环水二次滤网

- 加药装置系列

- 磷酸盐加药装置

- 智能加药装置|全自动加药装置

- 循环水加药装置

- 炉水加磷酸盐装置

- 工业滤水器系列

- 手动旋转反冲洗滤水器

- 全自动反冲洗滤水器

- 全自动自清洗过滤器

- 精密激光打孔滤水器

- 手动滤水器

- 电动滤水器

- 全自动滤水器

- 工业滤水器

- 快开盲板过滤器

- 真空滤油机系列

- 透平油真空滤油机

- 多功能真空滤油机

- 真空滤油机应用

- 高精度精密滤油机

- 锅炉消音器系列

- 柴油发电机消音器

- 锅炉风机消音器

- 锅炉消音器

- 蒸汽消音器

- 排汽消音器

- 吹管消音器

- 管道消音器

- 风机消音器

- 小孔消音器

- 安全阀消音器

- 柴油机消音器

- 真空泵消音器

- 汽轮机消音器

- 锅炉管道吹管消音器

- 锅炉蒸汽消音器几种形式

- 其它节能减排设备

- 汽液两相流液位控制器|疏水器

- 煤粉取样器|锅炉自动取样器

- 蒸汽回收装置

- 射水抽气器(多通道、单通道)

- 列管式冷油器

- 飞灰取样器

- 煤粉取样器

- 锅炉取样冷却器

- 汽液两相流疏水器

- 旋流式飞灰等速取样器

除氧器,旋膜式除氧器水箱现场焊接技术说明?某核电站旋膜式除氧器水箱的尺寸较大,有两条环焊缝需在现场拼焊,焊接和热处理的难度很大,针对难点,我们制定出一套行之有效的超大容器环焊缝的现场焊接和局部黑处理工艺,在实践中取得了成功。该电站的旋膜式除氧器水箱由国内某公司设计制造,其长度为45210mm、直径为4250mm、厚度为25mm,为便于设备运输及吊装,水箱分三段供至现场组焊,其具体结构如图1示。

图1旋膜式除氧器水箱

1旋膜式除氧器焊接、热处理特点

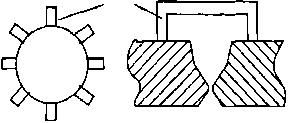

1.1旋膜式除氧器水箱设计材质为20g,X型坡口如图2示。质量要求比较高,拼装焊接属于质保等级一级,焊缝需进行100%VT和100%RT无损检验。在国内核电、火电建设中,现场如此大的容器拼焊尚属例,现场施焊和热处理技术无经验可借鉴。

图2坡口示意

1.2旋膜式除氧器水箱由钢板卷制而成,坡口处存在一定量的椭圆度,自然状态下试拼装对口,大局部错口值为15mm。焊接前需用千斤顶或楔块矫正错口,使矫正后的局部错口值W2.5mm,经强力矫正后的位置,焊后焊缝内会存在很大的内应力,故焊后焊缝需进行高温回火处理,以便充分释放残余应力,驱除焊缝中残余氢,改善焊缝金属的组织与力学性能。由于现场施工条件所限,无法在热处理加热炉内进行整体热处理,只能用电加热(远红外)方式进行局部热处理。由于直径大,热处理所需功率也大,对热处理设备、加热器、保温材料、工艺选择都有特殊要求。

1.3坡口端面不平整且存在较大的偏斜度,造成整个坡口对口间隙很不均匀,在2mm?8mm之间,会影响焊工的操作及焊缝的质量。

1.4旋膜式除氧器施工环境较差

1.4.1旋膜式除氧器水箱内沾满了防锈油,左右两端各有一个人孔,里面光线昏暗,须装设行灯方能行走:水箱两头即使安装了排风扇,排气效果还是比较差,焊接时水箱内又闷,烟尘又大;同时,水箱内布满管道和钢结构,焊工的操作空间很狭小,影响焊工的正常操作。

1.4.2旋膜式除氧器水箱是搁在露天的13.2m层的钢筋混凝土框架上,凌空设置,沿海气温高、海风大,“潮雨”多,这些都会给焊接和热处理工作带来很大的困难。

2对口 对口前,坡口表面及两侧附近母材内外壁20mm范围内的油污、锈、油漆、污垢等用角向磨光机清理干净,直至露出金属光泽。

采用八块骑马铁点固,如图3示,使对口间隙控制在2mm?8nun之间。有错口的位置用敲楔块的方法顶平。

图3骑马铁点固示意图

3旋膜式除氧器焊接

3.1在环缝正上方搭设一个沿容器长度方向宽为2m的脚手架结构,然后盖上三防油布,使整个焊接区域都能挡风遮雨。

3.2为了便于清根,保证焊接质量,釆用GTAW+SMAW焊接方法。

3.3焊丝采用TIG-J50,焊条釆用J507,350°C烘焙1小时。使用时,装入80~110*C的焊条保温筒内,随用随取。

3.4焊接参数如下表示,其中氧气流量为8?12L/min<>

焊接方法 焊材 焊接电流(A) 电压范围(V)

型(牌)号 规格(mm) 极性 范围(A)

GTAW TIG-J5O 62.5 DCSP 110—125 12?15

SMAW J507 63.2 DCRP 85?135 22?25

SMAW J507 。4,。 DCRP 125?165 23?27

3.5焊接顺序

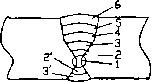

3.5.1先焊内坡口,后焊外坡口,焊层布置见图4。

图4焊层布置亦意图

3.5.2由两名焊工以圆心为对称点进行对称焊接,以防焊接变形。

3.5.3一层为氯弧焊层,为了便于外坡口清根,筑弧焊打底在内壁焊,先焊间隙小处,后焊间隙大处,焊层厚度控制在3mm?4mm。两名焊工要保持对称焊,焊接速度基本一致,每层焊缝可分两次完成,一次:由一名焊工从9点钟位置开始,另一名焊工从6点钟位置开始,按箭头所指方向焊接;,二次:由一名焊工从6点钟位置开始,另一名焊工从3点钟位置开始,按箭头所指方向焊接,如图5示。

3.5.4电焊层的焊接顺序和氯弧焊层的焊接顺序一样,两名焊工始终保持对称焊接。

3.6焊接注意事项

当内坡口焊接完成后,发现焊缝沿水箱长度方向收缩了1mm?4皿,根部间隙变得相当窄,为了防止外坡口焊接时产生未焊透,必须对外坡口进行清根,坡口根部应修圆,圆角半径不小于6nun,使之便于焊接操作。间隙大处用角向磨光机修磨,间隙小处先用碳弧气刨刨削,再用角向磨光机磨去渗碳层;

氧弧焊层焊缝检査完毕后应立即进行次层的焊接;

焊条摆动宽度不大于焊条直径的五倍,单层焊道的厚度不大于所用焊条直径加2mm;多层多道焊接头应错开,层间清理应彻底,上层检査合格后及时进行次层焊接;层间温度控制在35O'C之内:焊接结束后磨去点固骑马铁时留下的焊疤,并把熔渣、飞溅清理干净。

4旋膜式除氧器热处理

4.1热处理机的选择

根据美国经验公式:热处理功率P=DS式中P—所需功率,kW;D一管直径,英寸;S一管子壁厚,英寸。换算为我国法定计量标准单位时为:P=(DS)/650D、S的单位均为mm。热处理时,理论上所需功率为;&(4250X25/650=163.5kW根据以上计算所得:旋膜式除氧器水箱所需功率约为163.5kW。根据以往操作经验,一般用1?1.5倍的理论所需功率就可顺利进行热处理,考虑到该容器较大,散热较快,同时热处理机的负荷不能过高(以防机器烧毁),我们选择的热处理机的额定输出功率要大于245kW,故选择型号为DWK-A-360的电脑温控仪,其额定功率为360kW,共有六个加热炉,每个加热炉有两个输出端口。

4.2热电偶的选择

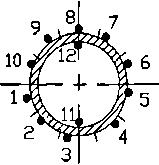

选用型号为WRRK-130型K分度(长Im),测温范围为-50~1300°C的热电偶。热电共布置12支,其触点必须布置在焊缝上。其中11和12布置在容器内壁,用一个炉子监测温度,以便随时观察内外壁温差和上下两点的温差。其余10支布置在容器外壁,两片加热器用一支热电偶控温,热电偶布置在处于高位置的加热器内壁,如图6示。这10支热电偶用5个加热炉分别控温,每个加热炉的两个输出端口各接1支热电偶。热电偶固定采用储能压焊的方法,安装时必须保证热电偶的热端与焊缝接触良好,上面覆盖保温材料,以避免加热器的直接热传导。

图6热电偶布置示意图

4.3加热器的选择

加热器布置的宽度^6<5+120mm,即N270mm3为容器壁厚);加热器总长=nD=3.14X4250mm=13387.5mm;从现有规格的履带式加热器中选出合适的规格:670mmX328mm,该加热器每片功率为10kW。加热器数量=加热器总长:每片加热器的长度=13387.59670

R20(片)加热器的总功率=20片X10kW/片=200kW,该功率大于理论计算所得功率,故所选的加热器能满足热处理要求。

4.4保温材料的选择

保温宽度N加热器的安装宽度+200N528mm选用毯式硅酸铝保温材料,规格为:长X宽X厚=6000mmX600mmX30mme

4.5热处理工艺参数

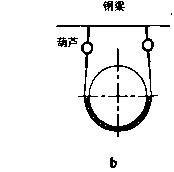

升降温速度W6250/6,C/h,且才300°C/h,得出升降温速度^250-C/ho热处理温度取600?650C,保温时间等于1.5h。热处理加热器的布置:用一块长5000mm,宽700mm的白铁皮,两端用钢筋条夹固,并打孔用65的钢丝绳穿过。毯式保温材料先铺在其上面,再将用铁丝串好的10片加热器铺在保温材料中央,如图7a示。再将钢丝绳用葫芦拉紧固定在水箱上方的钢梁上,使加热器、保温材料、白铁皮一起紧贴在旋膜式除氧器水箱环焊缝的正下方,如图7b示。后将剩下的10片加热器用铁丝串起铺于水箱环焊缝上方。把下部与上部加热器用铁丝穿起并拧紧,使20片加热器都紧贴于管壁。保温材料的布置:水箱外壁包扎两层保温材料,环焊缝内壁铺设一层保温材料,在内壁用长约100mm的保温钉,点焊在加热宽度的区域内,并均匀分布,将保温材料用点固好的保温钉固定并紧贴容器内壁;按上述工艺要求进行高温回火热处理。

5旋膜式除氧器检验

热处理结束后,将内外壁点焊处用磨光机打磨光滑,进行PT渗透检验,确定点焊处无微裂纹;两条环缝的一次RT检验合格率皆为100%;硬度检验符合规程要求;焊缝成形良好,水箱沿长度方向无发生偏折变形。用以上的焊接和热处理工艺成功的解决了该核电站旋膜式除氧器水箱环焊缝的现场焊接和热处理的难题。旋膜式除氧器水箱运行至今,从未发生问题,实践证明了上述工艺的可行性。