- 锅炉除氧器系列

- 新型旋膜改进型除氧器

- 真空除氧器

- 电化学真空三位一体除氧器

- 除氧器溢流水封装置

- 低位真空除氧器

- 大气式除氧器

- 解析除氧器

- 旋膜式除氧器

- 热力除氧器

- 三位一体真空电化学除氧器

- 全自动解析除氧器

- 旋膜式除氧器改造

- 胶球清洗系列

- 冷凝器在线清洗装置

- 凝汽器胶球清洗系统

- 收球网-胶球清洗配件

- 装球室-胶球清洗配件

- 胶球泵-胶球清洗配件

- 二次滤网-胶球清洗配件

- 胶球清洗装置

- 凝汽器清洗胶球分类

- 凝汽器循环水二次滤网

- 加药装置系列

- 磷酸盐加药装置

- 智能加药装置|全自动加药装置

- 循环水加药装置

- 炉水加磷酸盐装置

- 工业滤水器系列

- 手动旋转反冲洗滤水器

- 全自动反冲洗滤水器

- 全自动自清洗过滤器

- 精密激光打孔滤水器

- 手动滤水器

- 电动滤水器

- 全自动滤水器

- 工业滤水器

- 快开盲板过滤器

- 真空滤油机系列

- 透平油真空滤油机

- 多功能真空滤油机

- 真空滤油机应用

- 高精度精密滤油机

- 锅炉消音器系列

- 柴油发电机消音器

- 锅炉风机消音器

- 锅炉消音器

- 蒸汽消音器

- 排汽消音器

- 吹管消音器

- 管道消音器

- 风机消音器

- 小孔消音器

- 安全阀消音器

- 柴油机消音器

- 真空泵消音器

- 汽轮机消音器

- 锅炉管道吹管消音器

- 锅炉蒸汽消音器几种形式

- 其它节能减排设备

- 汽液两相流液位控制器|疏水器

- 煤粉取样器|锅炉自动取样器

- 蒸汽回收装置

- 射水抽气器(多通道、单通道)

- 列管式冷油器

- 飞灰取样器

- 煤粉取样器

- 锅炉取样冷却器

- 汽液两相流疏水器

- 旋流式飞灰等速取样器

旋膜除氧器结构、特点安装使用的可行性优势?

随着高参数大容量发电机组的发展,对热力除氧器的

殊功能的要求愈来愈高,为使除氧水中溶氧趋于零,除氧器适应范围更

宽,提高运行经济性和安全性,许多国家都进行了大量的研究工作,取

得了很多成果。

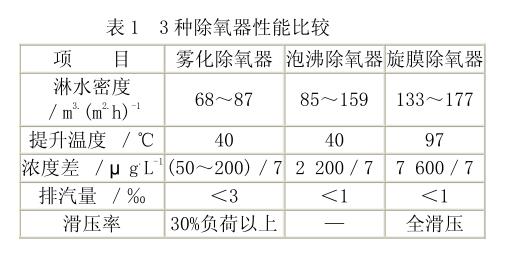

当前热力除氧器从传热传质的机理上可分为雾化、泡沸和旋转膜3

种,从形式上可分为立塔、卧塔和隐塔(亦称无塔)3种。

旋膜除氧器是80年代初在原膜式除氧器的基础上制造的。旋膜除氧

器、雾化除氧器和泡沸除氧器主要参数比较见表1。

由表1可知,与雾

化除氧器和泡沸除氧器相比,旋膜除氧器具有淋水密度大、提升温度高、

出入口氧浓度差大、排汽量小和全滑压的特点,适于补水率大、入口水.

溶氧高、入口水温低、负荷变化大的调峰机组和热电厂,更适于凝汽式

机组配套使用。

旋膜除氧器在国内300MW以下机组已应用百余台,为扩

大其应用范围,特进行应用于300MW机组的可行性研究。

国产旋膜除氧器应用的技术保证

旋膜除氧器的原理

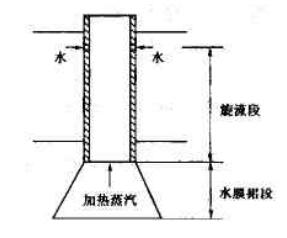

旋膜除氧器是将旋膜管垂直放置,内外壁用隔板隔开,将一定压力

的水引至喷管外壁,在压差的作用下,水自小孔喷射入管内,形成短暂

的射流,由于管内充满了加热蒸汽,射流的水便卷吸了大量的蒸汽,产

生混合加热作用。

射流结束后,旋转水流往往很快进入紊流状态,加热蒸汽迅速加热

旋转水流,析出大量不凝结气体,由于旋转水流基本上是紧贴管壁旋转

而下,在旋膜管中间形成汽一气通道,不存在气体流动死区,析出的不

凝结气体被讯速排出。

在离心力和重力的作用下,旋转水流于旋膜管的出口形成张开的水

膜裙。由于水膜裙自上而下运动,加热蒸汽自下而上运动,强化了水膜

裙的波动,使水膜裙迅速进入紊流状态,增强了加热蒸汽的凝结放热。

旋膜管的结构和工作过程如图1。

图1旋膜管的结构和工作过程

射流、旋膜和悬挂式泡沸3种传热传质方式源于石化系统设备的喷射、降膜、

泡沸传热传质方式。旋膜除氧器将射流、旋转膜和悬挂式泡沸3种传热、传质方

式缩为一体,在一个单元的部件内完成,提高了除氧效率。与雾化除氧器和泡沸

除氧器相比,旋膜除氧器在技术上是一种创新。

国产300MW火电机组旋膜除氧器的构造

300MW火电机组旋膜除氧器由除氧塔和水箱两大部套组成。

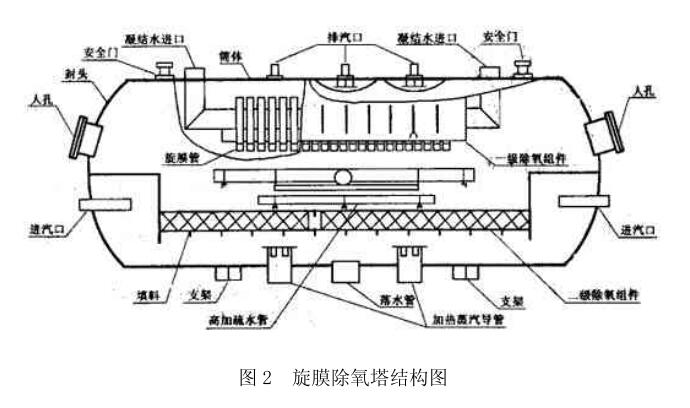

旋膜除氧器除氧塔的构造

旋膜除氧塔结构如图2,给水除氧和加热主要在除氧塔内完成。除氧塔由1

级、2级除氧组件和其它部件组成。

级除氧组件

它由筒体、多层隔板、旋膜管、双流连通管、水入口混管和蒸汽管组焊为一

体,并分有水室、汽室和水膜裙室。

(1)隔板用来将一次除氧组件分隔成水室和汽室。

(2)全部给水(含各种补给水)经水入口混管混合后送入水室,供除氧用。混

管的特点是利用喷射器的原理混合不同压力的水。

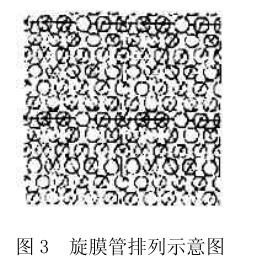

(3)旋膜管用无缝钢管,并上、下钻有射流孔、泡沸孔制成。旋膜管排列示

意如图3。旋膜管为传热传质主要部件,依其功能分为3种,即主件管、排水管

和排汽管,按设计要求选择旋膜管的数量和进行工艺布置。排水旋膜管具有射流、

旋膜和泡沸功能,当停用时可排出水汽室内的积水。排汽旋膜管除具有传热传质

功能外,还可排除1级除氧组件下隔板.上部的气(汽)体。

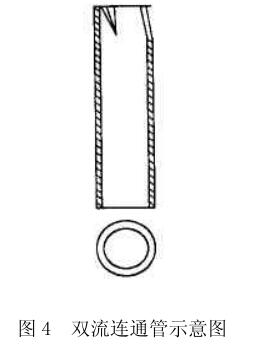

(4)双流连通管由无缝钢管制成,示意如图4,它的主要作用是导

回汽水分离室内分离下来的积水和旋膜管带出的积水,排出除氧塔自由

空间上部的气(汽)体,并在管内使两种介质进行换热。

(5)自由空间亦称水膜裙室,相当于除氧器的雾化区,它是旋转膜

作用的终程。每个旋膜器的水裙大可用面积由试验确定。由于除氧水

温在自由空间内已近于饱和温度,水中氧的解析也应该全部或接近于全

部完成。实测结果说明,水膜裙形态及自由空间的容积对除氧效果有直

接影响。

2级除氧组件

它由篦组和填料组两大部件组成。

(1)篦组由薄钢板,并经切割、压制成弧形的管条和框架组成。篦

条等距焊在框架上,框架为可卸式。篦组的主要作用是将1级除氧后的

水进行二次分配。篦条空间面积不小于总截面的50%。

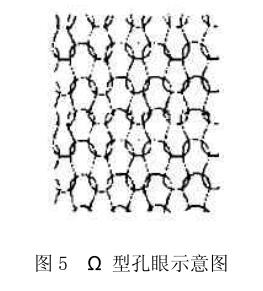

(2)填料组是用网波填料和框架组成。框架为可卸式。网波填料亦

称液汽网,是用0.1mmX0.4mm扁不锈钢丝编制成的具有Q型孔眼的

网带,固定在框架内,如图5。依其卷制的松紧可以调整网波填料的比

表面积,网波填料的调整范围为:重量可为80~400kg/m',比表面积

为160~1800m2/m',空隙率为(99~94)%。除氧器依据需要--般选用

比表面积为250~350m2/m2、空隙率为94%的填料层,通常不超过2

层。

(3)为固定二次除氧组件,其下部设有托架,上部设有可卸式压固

件。

其它部件

指旋膜除氧器除氧塔上、中、下部装设的汽水分离器、高加疏水配管、加

热蒸汽导管、落水管。

(1)汽水分离器由托架、排汽管和填料组成,选用网波填料作为分

离填料。为简化设备,将汽水分离器与除氧塔上部人孔组合为--体,检

修时要将人孔盖连同汽水分离器一起取下。

(2)高加疏水配管采用孔管配水,孔管为侧下喷式,孔管内部为可

卸式,膨胀端采用丁字头固定。

(3)蒸汽导管均布于除氧塔的下部,落水管位于中心,与水箱上部

相应管口对接,蒸汽导管和落水管是现场安装时的主要对接口,制造时

应配装。

(4)除氧塔外壳的支腿,主要用于安装时吊装对口,它与水箱支腿

座用法兰连接。

水箱的构造

旋膜除氧器除氧水箱用于贮水和缓冲,及锅炉上水时的加热和辅助除氧。

300MW火电机组旋膜除氧器配套的水箱内装有加热蒸汽导管、配水

管、再沸腾管、防旋板及其它必须的部件与接口。

加热蒸汽导管

除氧塔的加热蒸汽,经水箱内.上部的蒸汽导管接旋膜除氧塔,下部

经通汽管送入旋膜除氧塔底部。当蒸汽送入除氧塔底部时采用喷射方式。

在向塔内送汽时将水箱内水位.上部含有氧的汽体一并带出,使水、汽界

面以上的汽体中氧的分压降到低。

配水管

除氧塔除氧后的水,经落水管引送至配水管并直接分别配送到水箱

下部的各出水口处。确保汽机甩负荷时冷水能直接送到出水口,防止给

水泵入口汽化。

再沸腾管

水箱装有再沸腾管,用于锅炉上水时和机组启动时加热除氧,机组

启动带负荷后即应停止使用。

防旋板

水箱下部有3个出水口,为管端平接,内部不留凸头。在各出水箱

口装设防旋板,防止低水位时水发生旋流,相应增加水箱有效容积。试

验证明,水的旋流对水泵汽蚀影响很大,无防旋板时,水箱水位必须保

持管径的3倍高度,有防旋板则可降为1.5倍以下。

其它附件

包括给水泵再循环管、溢流管及轴封供汽、低位放水等管口。门杆

漏汽管直接引入加热蒸汽导管上。

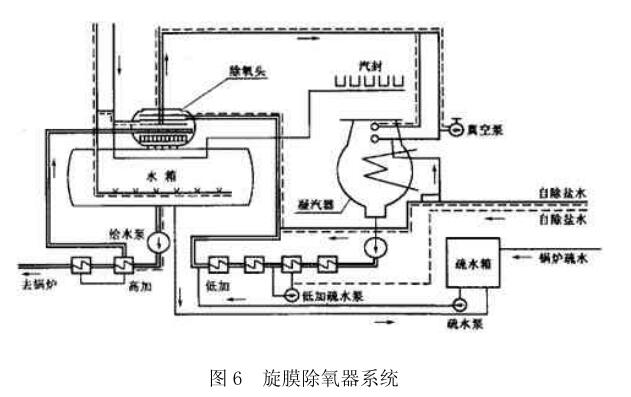

旋膜除氧器系统

国产300MW火电机组旋膜除氧器系统(如图6)的运行方式可为定压

和滑压运行,其滑压域由负压至0.8MPa,故要求系统作相应改变。

(1)排汽系统改为两个去向:排向大气;增设排汽管,且引向汽机

凝汽器的颈部,为能做到锅炉上水时和机组启动时溶氧合格,在引向凝

汽器的负压管道上又装一引向抽真空系统入口的管道,以保证在汽机轴

封没有送汽密封前能使除氧器负压运行。当汽机冲转后排汽引至凝汽器

颈部,当汽机带负荷后,除氧器水温达107°C以上时,改为对大气排汽

(气)。排汽(气)母管和支管均装有相应阀门。

(2)低水位紧急补水管。为防止旋膜除氧器水位降至危险低水位时正常

系统能补上水,特增设由化学除盐水箱直接补水系统。可设用管路,

亦可在正常补水管路上接管。但要保证泵和电动阀门开启灵活方便。

旋膜除氧器采用滑压运行不仅可避免启动和运行中复杂的操作程序,更

可使机组经济运行。经研究,一台200MW机组采用滑压运行时热耗值可

降低(3~4)X4.1868kJ/(kWh),每年可节标准煤800t。

旋膜除氧器的保护与报警

(1)水箱和除氧塔上设有足够数量的全启式安全阀,安全阀数量和

规格应满足设计技术规程。

(2)旋膜除氧器应装设就地和远方水位计,并具有水位高、低报警

装置和危险高、低水位动作装置。

(3)滑压运行除氧器可取消压力调节阀,加装紧急闭汽阀。

(4)增加紧急补水开启水泵(或阀)。

试验

为满足大型发电机组对除氧器的要求,应对国产300MW火电机组旋膜除氧器进行下列项目的试验研究。

(1)真空除氧试验。

(2)随机组滑启试验。

(3)大负荷下水中溶氧试验。

(4)降低给水温度和突变负荷试验。

(5)随机滑停试验。

(6)瞬间直补疏水试验。

(7)排汽量试验。

(8)旋膜管水裙面积和流量试验。