- 锅炉除氧器系列

- 新型旋膜改进型除氧器

- 真空除氧器

- 电化学真空三位一体除氧器

- 除氧器溢流水封装置

- 低位真空除氧器

- 大气式除氧器

- 解析除氧器

- 旋膜式除氧器

- 热力除氧器

- 三位一体真空电化学除氧器

- 全自动解析除氧器

- 旋膜式除氧器改造

- 胶球清洗系列

- 冷凝器在线清洗装置

- 凝汽器胶球清洗系统

- 收球网-胶球清洗配件

- 装球室-胶球清洗配件

- 胶球泵-胶球清洗配件

- 二次滤网-胶球清洗配件

- 胶球清洗装置

- 凝汽器清洗胶球分类

- 凝汽器循环水二次滤网

- 加药装置系列

- 磷酸盐加药装置

- 智能加药装置|全自动加药装置

- 循环水加药装置

- 炉水加磷酸盐装置

- 工业滤水器系列

- 手动旋转反冲洗滤水器

- 全自动反冲洗滤水器

- 全自动自清洗过滤器

- 精密激光打孔滤水器

- 手动滤水器

- 电动滤水器

- 全自动滤水器

- 工业滤水器

- 快开盲板过滤器

- 真空滤油机系列

- 透平油真空滤油机

- 多功能真空滤油机

- 真空滤油机应用

- 高精度精密滤油机

- 锅炉消音器系列

- 柴油发电机消音器

- 锅炉风机消音器

- 锅炉消音器

- 蒸汽消音器

- 排汽消音器

- 吹管消音器

- 管道消音器

- 风机消音器

- 小孔消音器

- 安全阀消音器

- 柴油机消音器

- 真空泵消音器

- 汽轮机消音器

- 锅炉管道吹管消音器

- 锅炉蒸汽消音器几种形式

- 其它节能减排设备

- 汽液两相流液位控制器|疏水器

- 煤粉取样器|锅炉自动取样器

- 蒸汽回收装置

- 射水抽气器(多通道、单通道)

- 列管式冷油器

- 飞灰取样器

- 煤粉取样器

- 锅炉取样冷却器

- 汽液两相流疏水器

- 旋流式飞灰等速取样器

旋膜式除氧器使用与结构技术发展应用分析

旋膜式除氧器作为一种新型热力除氧器,以其除氧效果好、运行稳定、负荷适应性强等优点在石化和电力系统得到了广泛的应用。综述了旋膜式除氧器结构设计及应用,重点介绍了旋流管结构的设计和起膜装置的布置形式,并展望了旋膜式除氧器的研究及应用前景。

关键词:除氧;旋膜式除氧器;旋流管

在锅炉给水中,溶有多种气体,其中对热力设备危害大的是溶解氧。给水中的溶解氧,随水进入锅炉,不仅会造成给水管道及相关设备的损坏,而且由于腐蚀产物随给水带入锅炉内,导致在锅炉蒸发面上金属腐蚀物沉积,甚至造成锅炉管的损坏。因此为防止和减轻热力设备的氧腐蚀,重要的措施是对锅炉给水进行除氧处理。

除氧器是热力发电厂、工业锅炉系统中重要的热力设备之一。它的主要作用是除去水中的溶解氧及其他气体,防止热力设备的腐蚀,确保机组的安全运行;除氧器也是给水回热系统中的一级加热器及疏水回收器,可减少汽水损失,使余热得到利用。

我国20世纪五六十年代使用的旋膜式除氧器多釆用淋水盘式,70年代开始采用喷雾填料式,80年代又研制出旋膜式除氧器。10余种除氧器的性能得出,各种除氧器的除氧深度和达到的指标基本是相同的,所不同的是除氧器的适应性和稳定性,即主要是能否滑压启动、滑压运行及其满足所要求的条件,如入口水溶氧、入口水温度要求、使用的汽源和排汽量、除氧器的淋水密度和运行工况突然发生变化时的稳定性等。指出旋膜式除氧器的性能,在各方面均优于已有的其他型号除氧器。旋膜式除氧器是将射流、旋转膜和悬挂式泡沸3种传质、传热方式融为一体的新型热力除氧器,具有淋水密度大,提升温度高,进水、出水含氧浓度差大,排汽量小及全滑压等特点。旋膜式除氧器目前在石化和电力系统获得了大量应用,运行和试验结果表明,旋膜式除氧器的除氧效果较其他类型除氧器有明显的提高,且运行稳定,负荷适应性强,是热力除氧器发展的主方向。

1旋膜式除氧器结构设计

1.1旋流管结构的设计

旋流管是强化传质传热的主要场所,它是除氧器的一级除氧,可除去给水中含氧量的90%~95%。一般选用108mm或133mm的不锈钢管制作,在管壁1个或几个截面处钻若干小孔与管壁相切并向下倾斜。由于存在切向角,水流在射入管内时有一切向分力而使水流沿管内壁形成连续剧烈的旋转。同时向下倾角以及水自身重力使此剧烈的旋转水流向下流动,并形成水膜,水膜厚度为1.0~1.3mm。当水流出旋流管下端出口后,由于离心力的作用形成一定角度的旋转水膜裙。加热蒸汽由旋流管中间通过,水膜裙内外两侧与加热蒸汽接触,从而增加了传热面积,提高了传热能力。水膜裙形态及自由空间的容积对除氧效果有直接影响。优化设计旋流管的结构,合理布置管壁上射流孔的孔径、倾角和排列方式,使旋流管内形成的水膜和管出口处形成的水膜裙处于佳状态,可强化蒸汽与水膜之间的传热,提高旋膜式除氧器的工作效率。

1.1.1射流孔的布置形式

射流孔的布置形式有2种:I圆周等高度布置.II圆周螺旋布置。陈红等⑺研究了在忽略重力、喷管内壁阻力等影响下,水流在2种不同排列形式的旋流管内壁的模拟流线展开图。得出,I型旋流管水流均匀充满管内壁,同样流量下形成的水膜薄,面积大。I型旋流管水流在管内呈螺旋带状下降,没有完全充满管内壁,形成的水膜相对较厚,面积较小。到旋流管末端,I型旋流管在整个圆周上水流分布均匀,所有水流经过的行程相同,因此流速相近,方向相当,有利于水膜裙的形成;II型旋流管水流在整个圆上的分布不均匀,从射流孔出口至管下端经过的行程也不相同,因此流速相差大,方向也不一致,形成的水膜裙易于破碎。由于重力及旋流管内壁阻力等对这2种旋流管水流的影响是一致的,从冷态试验的结果看,与上面的分析也是一致的。目前,旋膜式除氧器的设计中2种结构的旋流管都有应用。

1.1.2射流孔两侧压差

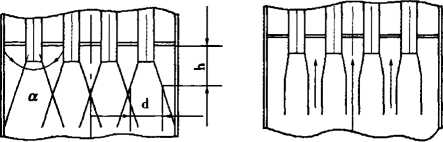

射流孔两侧压差影响旋流管的流动状态,控制好射流孔两侧压差,是改善膜式除氧器除氧效果的重要措施[8-9]o伞形水膜扩散角。对除氧效果有较大影响,扩散角a随着射流孔两侧压差的变化而变化。压差增大,扩散角a也增大,一定的水膜高度九相对应的直径d也增大,见图1(a)。当除氧器负荷降至一定值时导致射流孔两侧压差减少,扩散角a减少,水膜形成如图1(b)所示形状,使加热蒸汽短路,削弱热量交换,降低除氧效果。0.01MPa时形成的水膜很短而膜表面逐渐向管中心线靠近;压差在0.02-0.026MPa时,形成的水膜直径与管径相同,水膜垂直向下;当压差为0.04MPa时,水膜向外倾斜,由于重力的作用,使水膜形成抛物线形;当压差为0.07MPa及更大时,喷射力大,重力作用的影响已很小,所以形成中心圆锥形(即伞形)的旋膜。

图1旋膜式除氧器的流态形式

1.1.3射流孔的入射角度

设计时将旋流管的切向射流孔向下倾斜某个角度。如果角度太大,侧喷水在管内形成的螺旋线行程就比较短,侧喷射后扩散角a比较小,特别在低负荷压差比较小时,不能形成伞形水膜而影响一次除氧效果;如果角度太小,虽然喷水旋转效果比较好,但在射流孔两侧压差增大时,水从旋流管的上部冒出。经多次试验分析,射流孔向下倾角为8。~10。比较适宜''刃。这样既可保证在较低负荷时伞形水膜有较大的扩散角,又可保证在较高压差时旋流管上部不会冒水。

1.1.4射流孔的中心到管下端的距离

选择旋流管的几何尺寸主要是射流孔的中心到管下端的距离H与旋流管内径O的比值H/O,根据何撅桢'⑴的实验和Astilf141的研究,泰勒涡系的产生,并非在管子入口区段立即产生的,往往有1个入口过渡区段,过渡区大致长度H/D=3.00-3.12建议设计时选择比值大于3.50旋流管射流孔的中心到管下端的距离是决定喷淋性能的关键尺寸。周元青等认为对于108mm及以下的旋流管,其值不得小于300mm。邱砚明等火]提出对于尺寸为0108mmx4mm的旋流管,其值为450mm。

1.2起膜装置的布置形式

除氧头内部结构应能使水和蒸汽在旋膜式除氧器内分布均匀、流动通畅,同时还应使水和蒸汽之间有尽可能大的接触面积和足够的接触时间。虽然在除氧器的设计和结构都已考虑了上述因素,但是由于旋膜式除氧器出力的不同,因此对于变工况运行的适应性就有差异。因此,一些电厂为了提高除氧效率或设备出力,将其结构型式尤其是一级除氧装置进行改造,改造后得到了较为良好的效果。

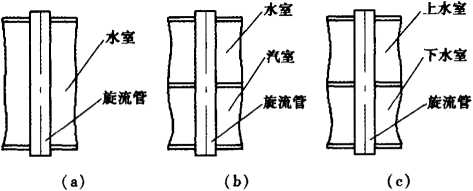

一级除氧装置由起膜装置和淋水篦子组成。起膜装置是由旋流管和固定旋流管的上下管板组成,上下管板焊接在除氧头的内壁,管板包容的空间成为水室,见图2(a);也可用隔板将一次除氧组件分割成水室和汽室,见图2(b)0

图2起膜装置结构示意图

国内大型电站的除氧设备多数采用无头除氧器I,除氧核心部件依赖进口,除氧器的国产化率得不到提高,价格也偏高。安振荣等"旳次设计开发了600MW机组旋膜式除氧器,要使旋流管适应10%-110%间滑压运行,凝结进水量在160-1764t/h变化时,喷水不出现缩孔和成膜不均,都能有理想的水膜裙形成,同时要考虑减小加工制造难度,在满足以上要求的同时,应尽可能使结构简化,因而将其设计成2组进水装置,为上、下双水室,如图2(c)所示。这样在结构上虽然做了更新,但原理上又类同300MW机组,既能保证设计要求,同时对于2个水室设计,在装配时同样可以采用成熟的制造工艺方案,对于旋流管加工、水室制造、焊接的要求相对简单。

2旋膜式除氧器应用

随着电力工业的发展,科技的进步,早期投运的旋膜式除氧器效果不能满足要求,旋膜式除氧器开始得到广泛的应用。

将该厂25MW供热机组配套的G-225型淋水盘式低压除氧器改为低压旋膜式除氧器,是旋膜除氧设备的雏形。将旋膜式除氧器技术推广应用到100MW机组配套的GC-420型喷雾填料式高压除氧器的改造。将1台200MW机组配套的GC-670型喷雾填料式高压除氧器改为旋膜式除氧器。3号机除氧器技术改造时,将C-150型除氧器改为旋膜式除氧器。8#机230t/h除氧器进行技术改造。经过运行观测,改造后的性能远远高于改造前的性能。各电厂等先后将原来的喷雾式或淋水盘式除氧器改造为旋膜式除氧器。已有几百台各种型式的旋膜式除氧器投入运行,其规格为6~680t/h。设计开发出600MW机组旋膜式除氧器,在发电厂次安全投入运行后,检测出水含氧量1~2ag/L,优于国家标准,证明该型号除氧器性能好、运行调节简捷方便、对负荷变化的适应性强、运行稳定、噪音小、排汽损失也较小。

3展望

旋膜式除氧器由于有较好的传热、传质、传动性能,具有较高的除氧效果,性能稳定,适应性强,许多学者在理论、实验上均对它作了很多的研究分析,对它具有的高除氧能力从流动性能上作出解释与论证。

然而如何进一步提高旋膜式除氧器的性能,优化旋膜式除氧器的整体结构,有待于今后进行深入的探索研究。由于旋流管内有相态变化的三维多元两相流动的传热、传质和动量传递过程非常复杂,单纯地靠实验研究其作用是非常有限的,得出的数据和结论也缺乏有效性。对旋膜式除氧器建立数学模型,进行流体数值模拟,为流体传热、传质过程的研究提供较准确可靠的流场数据。对旋膜式除氧器进行整体结构的优化设计,合理布置旋流管管壁上射流孔的孔径、倾角和排列方式及旋流管长度,使旋流管内形成的水膜和管出口处形成的水膜裙处于佳状态,强化蒸汽与水膜之间的传热,提高旋膜式除氧器的工作效率,并在满足性能的条件下,缩短起膜器和下层水蔥子间的距离,可节省不锈钢材,降低成本,能带来良好的经济效果。

通过对旋膜式除氧器的进一步理论研究和整体结构的优化设计,旋膜式除氧器将会在民用和工业供热锅炉房、企业自备热电站、企业废热锅炉、各种规模的发电厂中得到广泛的应用。