- 锅炉除氧器系列

- 新型旋膜改进型除氧器

- 真空除氧器

- 电化学真空三位一体除氧器

- 除氧器溢流水封装置

- 低位真空除氧器

- 大气式除氧器

- 解析除氧器

- 旋膜式除氧器

- 热力除氧器

- 三位一体真空电化学除氧器

- 全自动解析除氧器

- 旋膜式除氧器改造

- 胶球清洗系列

- 冷凝器在线清洗装置

- 凝汽器胶球清洗系统

- 收球网-胶球清洗配件

- 装球室-胶球清洗配件

- 胶球泵-胶球清洗配件

- 二次滤网-胶球清洗配件

- 胶球清洗装置

- 凝汽器清洗胶球分类

- 凝汽器循环水二次滤网

- 加药装置系列

- 磷酸盐加药装置

- 智能加药装置|全自动加药装置

- 循环水加药装置

- 炉水加磷酸盐装置

- 工业滤水器系列

- 手动旋转反冲洗滤水器

- 全自动反冲洗滤水器

- 全自动自清洗过滤器

- 精密激光打孔滤水器

- 手动滤水器

- 电动滤水器

- 全自动滤水器

- 工业滤水器

- 快开盲板过滤器

- 真空滤油机系列

- 透平油真空滤油机

- 多功能真空滤油机

- 真空滤油机应用

- 高精度精密滤油机

- 锅炉消音器系列

- 柴油发电机消音器

- 锅炉风机消音器

- 锅炉消音器

- 蒸汽消音器

- 排汽消音器

- 吹管消音器

- 管道消音器

- 风机消音器

- 小孔消音器

- 安全阀消音器

- 柴油机消音器

- 真空泵消音器

- 汽轮机消音器

- 锅炉管道吹管消音器

- 锅炉蒸汽消音器几种形式

- 其它节能减排设备

- 汽液两相流液位控制器|疏水器

- 煤粉取样器|锅炉自动取样器

- 蒸汽回收装置

- 射水抽气器(多通道、单通道)

- 列管式冷油器

- 飞灰取样器

- 煤粉取样器

- 锅炉取样冷却器

- 汽液两相流疏水器

- 旋流式飞灰等速取样器

旋膜式除氧器产品安装介绍优势及改造?

旋膜式除氧器产品安装介绍优势及改造?介绍了某煤化工项目动力站热力系统工艺流程和旋膜式除氧器的工作原理。针对装置热力系统旋膜式除氧器实际运行中长期存在的氧含量超标带来的一些不利问题,经过深入分析和试验,提出了有效的优化措施,并进行了装置实际改造。改造实施后溶解氧全部达到国家颁布标准,有效削减了热力设备的氧化腐蚀情况,保证了锅炉设备的长周期;解决了装置旋膜式除氧器运行中振动大且排汽带水等问题。达到了节能、环保、创效等有益效果。

1装置概述

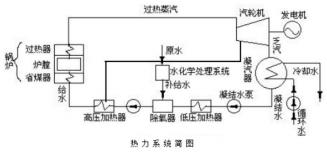

该项目动力站热力系统工艺流程简图如图1所示,主要由主蒸汽系统、回热加热系统、主凝结水系统、高压给水及除氧系统、中继水系统、中压给水系统、低压给水系统、加热器疏水系统、启动汽源及辅助蒸汽系统、循环水系统等组成。

锅炉给水中的溶解氧是造成热力设备和管道腐蚀的主要原因,为防止和减轻热力系统的氧腐蚀,必须对锅炉给水进行除氧处理。旋膜式除氧器是一种混合式加热器,热力系统对旋膜式除氧器的基本要求是有稳定的除氧效果,给水泵不汽蚀,具有较高的回热经济性。本装置采用的除氧方式以物理除氧为主,化学除氧为辅,进入旋膜式除氧器的水从上而下均匀的降落到下部,蒸汽从下而上均匀的向上,这样蒸汽和水进行逆流混合热交换,使水达到沸点,氧的溶解度减小而逸出,氧气和水蒸气的混合气体经排氧管排到大气中。

本项目热力系统自投入生产运行以来,氧含量逸60滋g/L,远超国家标准氧含量臆15滋g/L。由于氧含量长期处于不合格状态,加剧了锅炉受热面的氧腐蚀,连续运行周期远远低于同行业运行水平,给锅炉的安全、经济运行带来了极大的隐患。同时,旋膜式除氧器运行振动大,填料坍塌现象严重,检维修频次高。排汽带水现象严重,造成了水资源的浪费损失。

2旋膜式除氧器除氧原理介绍

天然水中含有一些气体,这些气体是不凝结的,在传热面容易形成气层,增大了传热热阻,降低了传热效率;在这些气体中,有一些气体的活动性很强,如氧气和二氧化碳对热力设备有腐蚀作用,使热力设备的使用寿命缩短和可靠性降低。其中氧气的活动性强,它在高温下可以直接与金属发生化学反应。因此除掉锅炉给水中的气体特别是氧气,是锅炉机组安全运行的重要保证。

给水除氧有化学除氧和物理除氧两种方法,化学除氧是利用一些容易与氧发生反应的药品使之和水中溶解的氧气发生化合生成另一种物质来除去水中的氧气。化学除氧只能除去水中的氧气,而不能除去其它气体,并且会引起水中增加其它盐类。因此这种除氧方法一般不采用。物理除氧也称热力除氧法,它不但可以除去水中溶解的氧气,同时也除去了水中溶解的其它气体,并且没有其它的遗留物质,因而被广泛采用。热力除氧的基本原理:热力除氧是基于气体的溶解定律—享利定律:当水和气体之间存在平衡状态时,单位体积水中溶解的气体的量是与水面上该气体的分压力成正比的。如果能将该气体自水面上完全清除掉,那么也就能将该气体自水中完全清除出去,这就是物理除气的基本原理。

3装置旋膜式除氧器运行状况分析

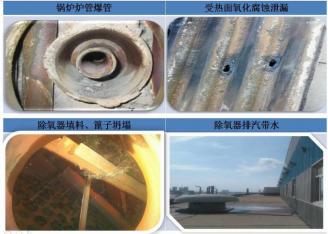

装置热力系统旋膜式除氧器在运行过程中存在的主要问题如图2所示:①低压旋膜式除氧器溶解氧不能达到设计标准和国家颁布标准,使锅炉给水溶解氧超标,导致锅炉受热面爆管事故频发。②低压旋膜式除氧器运行中振动大,检维修频次高。③低压旋膜式除氧器排汽带水,能源损失。④旋膜式除氧器填料坍塌现象严重,除氧效果恶化。

图2装置热力系统运行出现的问题

通过多方面分析、试验,排除各种非重要因素对除氧效果影响,终确定了造成上述问题的主要原因有两个方面:①旋膜式除氧器除氧容积偏小:本装置除氧头内径只有2200mm,其淋水密度高达115t/(m2·h)(淋水密度=出力/截面积,本旋膜式除氧器动力系统目前实际出力为435t/h)。通常,低压旋膜式除氧器的淋水密度一般取70-90t/(m2·h),可见本旋膜式除氧器淋水密度明显超出了常规设定范围。其次,参考公司其另外一套动力站热力系统,系统额定出力395t/h,低压旋膜式除氧器的除氧头内径为2400mm,计算得到其淋水密度为87t/(m2·h),也是小于本旋膜式除氧器淋水密度的。由于淋水密度偏大,水与蒸汽没有充足的接触时间和接触面积,不利于氧气的析出,从而导致锅炉给水溶解氧超标,引起一系列问题。②除氧头结构不合理:原旋膜式除氧器为双封头结构,进汽为水箱进汽方式。该形式进汽会造成加热不充分,容易在水箱内的蒸汽加热装置中积水,产生水锤及振动,严重影响机组安全性。同时因除氧头与除氧水箱连接方式为法兰连接,不利于氧气析出的同时易造成旋膜式除氧器振动。现较成熟旋膜式除氧器设计结构为单封头结构,水箱与除氧头马鞍跨接连接,进汽方式为除氧头进汽。

4旋膜式除氧器优化改进措施

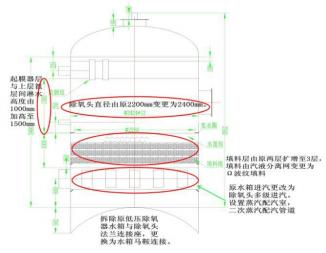

针对以上几方面的影响因素,根据装置生产实际情况,提出了相应的优化措施,如图3所示:①低压旋膜式除氧器除氧头有效容积扩容至不小于18.5m3,除氧头直径由原2200mm变更为2400mm;②起膜器层与上层篦层间淋水高度由1000mm加高至1500mm;③拆除原低压旋膜式除氧器水箱与除氧头法兰连接座,更换为水箱马鞍连接;④填料层与除氧头桶壁间焊接折水板;⑤低低压加热蒸汽进汽方式由原水箱进汽更改为除氧头多级进汽,设置蒸汽配汽室,二次蒸汽配汽管道;⑥拆除低压旋膜式除氧器排汽管道节流孔板;⑦填料层由原两层扩增至3层,填料由汽液分离网变更为Ω波纹填料;⑧水篦层由原两层扩增至4层。

图3装置热力系统改造示意图

5优化实施后的效果评估

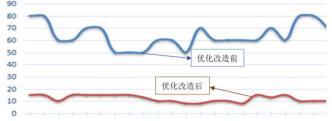

旋膜式除氧器优化改造完毕后得到了十分有益的效果:①如图4所示,可以看出改造完成后系统氧含量明显降低,溶解氧全部达到国家颁布标准三15μg/L,有效削减了热力设备的氧化腐蚀情况,保证了锅炉设备的长周期;②解决了装置旋膜式除氧器运行中振动大且排汽带水的问题,节约了水资源,并避免了低压旋膜式除氧器填料坍塌现象;③获得了客观的经济效益:明显降低了旋膜式除氧器填料更换周期、旋膜式除氧器检修周期得到大大延长,有效降低了检修人员工作量和检修成本。

通过深入分析装置热力系统旋膜式除氧器实际运行中长期存在的氧含量超标带来的一些不利问题,根据装置生产实际情况,通过除氧头扩容、填料层增高、改变填料形式、增加淋水高度等措施对装置进行改造。改造实施后,取得了十分有益的效果。