- 锅炉除氧器系列

- 新型旋膜改进型除氧器

- 真空除氧器

- 电化学真空三位一体除氧器

- 除氧器溢流水封装置

- 低位真空除氧器

- 大气式除氧器

- 解析除氧器

- 旋膜式除氧器

- 热力除氧器

- 三位一体真空电化学除氧器

- 全自动解析除氧器

- 旋膜式除氧器改造

- 胶球清洗系列

- 冷凝器在线清洗装置

- 凝汽器胶球清洗系统

- 收球网-胶球清洗配件

- 装球室-胶球清洗配件

- 胶球泵-胶球清洗配件

- 二次滤网-胶球清洗配件

- 胶球清洗装置

- 凝汽器清洗胶球分类

- 凝汽器循环水二次滤网

- 加药装置系列

- 磷酸盐加药装置

- 智能加药装置|全自动加药装置

- 循环水加药装置

- 炉水加磷酸盐装置

- 工业滤水器系列

- 手动旋转反冲洗滤水器

- 全自动反冲洗滤水器

- 全自动自清洗过滤器

- 精密激光打孔滤水器

- 手动滤水器

- 电动滤水器

- 全自动滤水器

- 工业滤水器

- 快开盲板过滤器

- 真空滤油机系列

- 透平油真空滤油机

- 多功能真空滤油机

- 真空滤油机应用

- 高精度精密滤油机

- 锅炉消音器系列

- 柴油发电机消音器

- 锅炉风机消音器

- 锅炉消音器

- 蒸汽消音器

- 排汽消音器

- 吹管消音器

- 管道消音器

- 风机消音器

- 小孔消音器

- 安全阀消音器

- 柴油机消音器

- 真空泵消音器

- 汽轮机消音器

- 锅炉管道吹管消音器

- 锅炉蒸汽消音器几种形式

- 其它节能减排设备

- 汽液两相流液位控制器|疏水器

- 煤粉取样器|锅炉自动取样器

- 蒸汽回收装置

- 射水抽气器(多通道、单通道)

- 列管式冷油器

- 飞灰取样器

- 煤粉取样器

- 锅炉取样冷却器

- 汽液两相流疏水器

- 旋流式飞灰等速取样器

浅谈真空除氧器装置供汽管道布置不合理分析

浅谈真空除氧器装置供汽管道布置不合理分析,针对真空除氧器装置供汽管路布置不合理产生的弊端,以某电厂1台国产200MW机组发生的事故为例进行分析,发现存在2个问题:出汽口装有1个向上弯头,运行中凝结的水滴易积存在供汽管路中;真空除氧器装置供汽与轴封漏汽连接的管路上仅有1个机械翻板式逆止门,轴封漏汽管路直接与汽缸相连,管路中一旦水倒流,易进入汽缸。因此发生了中压缸进水事故,导致汽缸局部动静部分严重磨损,大轴塑性弯曲0.1mm。对真空除氧器装置供汽管路布置的合理性进行了评估,给出了改进建议,为出现类似问题的机组提供参考。

真空除氧器装置在汽轮机辅机系统中起到除去水中大部分溶解氧及混合式加热器的作用,水源和汽源直接接触换热(将非饱和水加热到该压力下的饱和状态)。真空除氧器装置属于高危压力容器,管路系统直接与汽缸相连,保护措施至关重要,加热蒸汽管路布置不合理更易留下安全隐患。

某电厂国产200MW机组在1次汽轮机跳闸事故中,由于真空除氧器装置供汽管路布置不合理,致使真空除氧器装置湿蒸汽带水倒流入汽缸内,造成汽缸上下部温差急速增大、转子与汽缸动静摩擦、盘车不动,经揭缸检查发现,汽轮机大轴发生弯曲。

1管路系统布置弊端

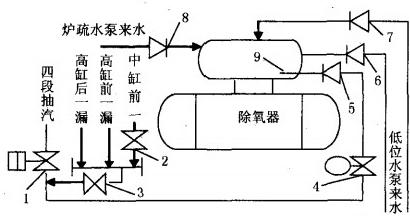

该事故机组真空除氧器装置汽水系统简况见图1。

机组跳闸前,带负荷144MW运行,真空除氧器装置加热汽源由本机四段抽汽供给,四段抽汽管路由汽轮机本体引出,途经1个气动式逆止门、1个电动截门和1个翻板式逆止门后,进入真空除氧器装置。高压缸前后轴封一次漏汽和中压缸前轴封一次漏汽组成1组分支系统,同时并接到四段抽汽逆止门,在分支管路上设有2个手动截门,机组正常运行时为开启的状态。

1.1供汽管出口存水(弊端1)

该机组真空除氧器装置供汽管路出口管段水平布置,否则真空除氧器装置在紧急大量补水时,迸溅的水滴易积存在管道出口处,真空除氧器装置作为1种压力容器,当其内部压力大于汽缸内部压力时,存水管口变成了危险点,增加了汽缸过水的隐患。

图1改进前轴封一漏至四段抽汽系统示意图

1-—气动逆止门;2、3——手动截门;4——电动截门;5、6、7、8——翻板逆止门;9——供汽管出口(直管段)

机组跳闸后,由于锅炉过热器安全门动作,真空除氧器装置水位急剧下降,为了保持真空除氧器装置水位,启动了2台低位水泵和1台疏水泵向真空除氧器装置紧急补水,随后高压缸前、后轴封和中压缸前轴封开始向外冒汽,汽轮机转子惰走时间明显缩短,大轴静止后盘车不动。

模拟试验:为确认供汽管路翻板式逆止门是否严密及有无漏水、倒流情况,模拟事故时以真空除氧器装置补水方式进行试验。

试验前,先将真空除氧器装置供汽管路上翻板式逆止门前法兰解开,而后启动2台低位水泵运行,观察逆止门法兰解开处,未见有水流出,当再增加1台疏水泵运行时,可发现有水流从逆止门反向流出。

试验证明,该系统翻板式逆止门不严密,事故时有水从翻板式逆止门反向流出。

1.2汽缸进水(弊端2)

通常预防抽汽系统汽水倒流的主要措施之一,是在抽汽管路上加装具有强制关闭功能的逆止门,可减少逆止门卡涩几率,使其快速关闭。对于真空除氧器装置供汽管路,一般设计有2个逆止门。而机组轴封一漏管路与真空除氧器装置供汽管路的连接点位于四段抽汽逆止门后(从轴封一漏管路至真空除氧器装置管路仅有1个翻板式逆止门)。在机组停止过程中,一旦翻板式逆止门卡涩或不严,反向水流就能畅通无阻通过轴封一漏进入汽缸,该机组事故就证明了这点。

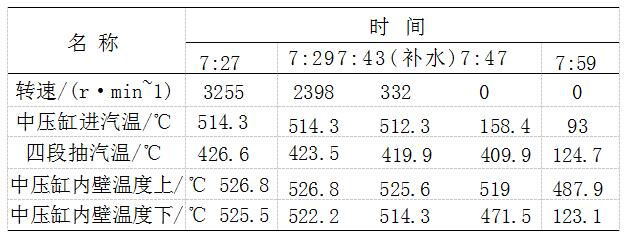

查看历史记录,当机组跳闸时,中压汽缸蒸汽温度和金属温度变化情况见表1。

表1中压汽缸蒸汽温度和金属温度变化

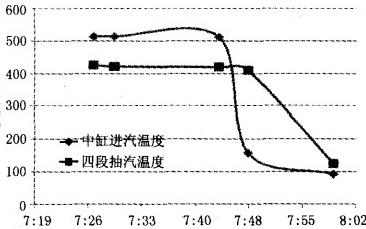

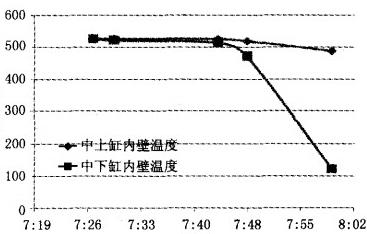

可见机组跳闸后16min,真空除氧器装置开始大量补水,此前中压内缸下部金属温度并没有明显变化。补水后4min,四段抽汽温度和中压缸内壁下部金属温度开始降低,中压缸进汽温度急剧降低了353.9min,平均降低速率为88.5℃/min;补水后16min,四段抽汽温度降低了295.2℃,大温降速率为23.76℃/min,中压缸内壁下部金属温度降低了391.2℃,大温降速率为29℃/min,中压缸内壁上下温差由11℃快速增至364.8℃。温度变化趋见图2和图3,汽缸进水可造成汽缸金属上下部温差急剧增大。

根据传热学原理可知:传热系数越大,传热过程越强,反之越弱。在换热条件相同的情况下,凝结水的传热系数要比湿蒸汽高出约200倍,显然只有在汽缸过水的情况下,汽缸金属温度才会骤然降低。因为低温水进入汽缸要吸收大量的汽化潜热,即汽缸的热量快速传给低温水,致使汽缸金属温度急剧下降。

在较高汽缸金属温度下,一般要求汽温变化率≠1℃/min,缸温度变化率≠0.4~1℃/min,汽缸内壁上下温度差<40℃。而该机组跳闸过程中,中压缸进汽温度大温降率为88.5℃/min,超出允许值约88倍;中压缸内壁下部金属温度大温降率为29℃/min,超出允许值约29倍;中压缸内壁上下部金属温度差快速增至364.8℃,比允许值增大了9.12倍。汽缸金属温度骤降所产生的后果,不但会使汽缸金属热应力增加、使用寿命减少,且汽缸上下部金属温差急剧加大,温差的存在使汽缸向上拱起,并使汽轮机动静部分的径向间隙发生变化,严重时还会引起动静摩擦,造成机组转子弯曲。

该机组揭缸检查发现,中压缸局部动静产生的摩擦较重,导致大轴产生塑性弯曲0.1mm。

2管路系统布置改进

该机组真空除氧器装置供汽管路系统布置情况主要暴露出2个问题。

a.真空除氧器装置供汽管路出口为水平布置,此种布置方式易产生积水。改进方法:在真空除氧器装置供汽管路出口处,接1个管口向下的弯头,可避免真空除氧器装置大量补水时向管口内迸溅或积水(见图4)。

图4改进后轴封一漏至四段抽汽系统示意图

1——气动逆止门;2、3——手动截门;4——电动截门;5、6、7、8——翻板逆止门;9——供汽管出口(改为弯头)

b.所有连接真空除氧器装置供汽管路的系统均应经过2个逆止门,且至少应有1个具有强制关闭功能(气动或液动),可增加逆止门快速关闭的可靠性。若轴封一漏管路需要并行连接真空除氧器装置供汽管路,应接到四段抽汽逆止门前管路,这样比原系统增加了1个逆止门保护,提高了系统的安全性。

3结论

a.在真空除氧器装置供汽管路设计或供汽系统改造时,均应先考虑保证机组的安全性。

b.真空除氧器装置供汽管路翻板式逆止门每年至少进行1次解体检修或检查,确保其动作的灵活性。

c.真空除氧器装置紧急补水时,以向凝汽器补水为主,需直接向真空除氧器装置补水时,勿补水过急,即严格禁止用3台补水泵同时向真空除氧器装置内补水。

d.定期检查真空除氧器装置供汽电动截门自动联关保护功能,此功能是后备保护,不可忽视。