- 锅炉除氧器系列

- 新型旋膜改进型除氧器

- 真空除氧器

- 电化学真空三位一体除氧器

- 除氧器溢流水封装置

- 低位真空除氧器

- 大气式除氧器

- 解析除氧器

- 旋膜式除氧器

- 热力除氧器

- 三位一体真空电化学除氧器

- 全自动解析除氧器

- 旋膜式除氧器改造

- 胶球清洗系列

- 冷凝器在线清洗装置

- 凝汽器胶球清洗系统

- 收球网-胶球清洗配件

- 装球室-胶球清洗配件

- 胶球泵-胶球清洗配件

- 二次滤网-胶球清洗配件

- 胶球清洗装置

- 凝汽器清洗胶球分类

- 凝汽器循环水二次滤网

- 加药装置系列

- 磷酸盐加药装置

- 智能加药装置|全自动加药装置

- 循环水加药装置

- 炉水加磷酸盐装置

- 工业滤水器系列

- 手动旋转反冲洗滤水器

- 全自动反冲洗滤水器

- 全自动自清洗过滤器

- 精密激光打孔滤水器

- 手动滤水器

- 电动滤水器

- 全自动滤水器

- 工业滤水器

- 快开盲板过滤器

- 真空滤油机系列

- 透平油真空滤油机

- 多功能真空滤油机

- 真空滤油机应用

- 高精度精密滤油机

- 锅炉消音器系列

- 柴油发电机消音器

- 锅炉风机消音器

- 锅炉消音器

- 蒸汽消音器

- 排汽消音器

- 吹管消音器

- 管道消音器

- 风机消音器

- 小孔消音器

- 安全阀消音器

- 柴油机消音器

- 真空泵消音器

- 汽轮机消音器

- 锅炉管道吹管消音器

- 锅炉蒸汽消音器几种形式

- 其它节能减排设备

- 汽液两相流液位控制器|疏水器

- 煤粉取样器|锅炉自动取样器

- 蒸汽回收装置

- 射水抽气器(多通道、单通道)

- 列管式冷油器

- 飞灰取样器

- 煤粉取样器

- 锅炉取样冷却器

- 汽液两相流疏水器

- 旋流式飞灰等速取样器

600MW机组旋膜式除氧器的设计应用(除氧存在问题、优化设计、产品特性、结构附件组成及安装维修)

国内大型电站的除氧设备多数采用无头除氧器,除氧核心部件依赖进口,价格偏高,也使旋膜式除氧器的国产化率得不到提高。我公司自主研发的旋膜喷管已成功应用于300MW机组的旋膜式除氧器产品,在电站行业得到普遍推广使用,市场前景较好,为了不断创新和加深设计开发,介绍旋膜喷管在大型600MW机组中的应用。

1、概述

除氧器是汽轮发电机组回热系统中的1个混合式加热器。它利用汽轮机的中间抽汽将锅炉给水加热到除氧器工作压力下的饱和温度,以达到除去给水中的溶解氧和其它不凝结气体,防止或减缓锅炉、汽轮机及其管道的腐蚀,延长设备的使用寿命,确保电厂的安全经济运行。

高压旋膜式除氧器的设计、制造、检验和验收均符合GB150《钢制压力容器》、《电站压力式除氧器安全技术规定》的要求,并受《压力容器安全技术监察规程》的监督。除氧头采用──旋膜除氧技术,这种结构先进、合理,传热效率高,除氧效果好,适应能力强,运行安全、可靠,是现代火力发电厂理想的除氧设备。

600MW机组旋膜式除氧器的开发,我公司承接河北发电厂一期2×600MW空冷机组所配除氧器。该工程汽轮机为ZK600-16.7/538/538型亚临界、单轴、一次中间再热、四缸四排汽直接空冷凝汽式汽轮机,额定工况出力600MW,TMCR工况出力645MW。汽轮发电机锅炉由多家公司联合设计和制造,BMCR工况过热蒸汽流量2070t/h。汽轮机排汽冷凝系统采用直接空冷系统。要求配置卧式有头除氧器。

2.1问题的提出

目前,国内大型机组所配的有头除氧器大多为弹簧喷嘴式。由于旋膜式除氧器的喷管传热系数高,一般为4.0×104kCal/m2·h·℃或更大(4.65×104W/m2·℃),传热强度大,一般可达21×106kCal/m3·h·℃或更大(88×106kJ/m3·h);传热系数和传热强度都远远高于其它形式除氧器,因此旋膜式除氧器相对于传统除氧器有很大优势,但旋膜式除氧器配大型600MW机组尚属次。

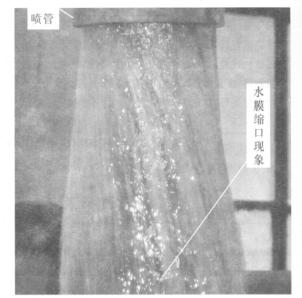

旋膜喷管以前只在600MW以下机组除氧器产品中成功运用,为使产品满足优质的使用性能,对于该产品的技术开发我们高度重视,与西安理工大学合作,多次进行技术交流,后确定了试验方案,制定了严格合理的试验程序,进行多组喷管的冷态模拟喷淋试验,如图1所示,经过比较发现,对同种直径规格喷管,喷管进水孔大小、数量、位置一定情况下,有一定的规律:

(1)喷管的流量随着进水压力的提高而增大;

(2)喷管的成膜长度随进水压力提高而增长;

(3)喷管的成膜直径随进水压力提高而增大;

(4)当进水压力太小时,旋膜管出口的水将出现缩口。

虽然有了这样的试验结果,但是对于要求喷管处理多达1604t/h的凝结水量,出水总量2070t的除氧器在各种滑压工况运行的情况下,如何保证喷管在各种压力及流量下形成水膜,使除氧头内加热蒸汽量能合理分配,设计合理的布置除氧器产品的填料层,从而才能保证除氧器的工作性能。如何防止大型除氧器快速启动时出现振动等都需要认真思考和解决。

图1喷管的冷态模拟喷淋试验

2.2优化设计

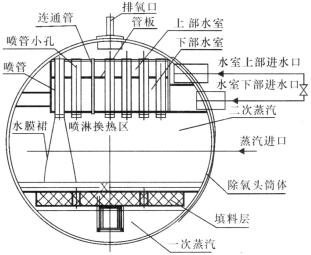

在进行旋膜式除氧器设计时,根据喷管试验结果并做了大量计算,先确定了喷管直径、数量,确定喷管进水孔大小、数量等,保证喷管成膜的特性,以确保在大负荷(即喷管的进出水压差大时),喷管成膜面积较大,水膜为理想,在负荷较小时,须克服缩口现象,如图2所示。

图2喷管水膜的缩口现象

图3除氧器内部结构图

设计进水装置时,先要进行内部结构布置,在与小机组的旋膜式除氧器相比较,300MW机组除氧器一般设计有1个进水装置,有填料层及一、二次蒸进汽口,由于喷管数量少,填料尺寸较小,筒体较短,因此结构设计简单,也便于安装制造。对于600MW机组旋膜除氧器,由于处理的水量大,蒸汽量要求较大,要求水与蒸汽换热均匀达到加热除氧效果,这对喷管布置提出了更严格的要求,因此进水装置设计成了难点。要使喷管适应10%~110%间滑压运行,应使凝结进水量在160t/h~1764t/h变化时,喷水不出现缩孔和成膜不均,都能有理想的水膜裙形成,同时要考虑减小加工制造难度,这时按照原有水室结构简单考虑显然是不可取的,在满足以上要求的同时,应尽可能使结构简化,因而将其设计成两组进水装置,均为上、下双水室,如图3所示。这样在结构上虽然做了更新,但原理上又类同300MW机组,既能保证设计要求,同时对于2个水室设计,在装配时同样可以采用成熟的制造工艺方案,对于喷管加工,水室制造,焊接的要求相对简单。

对于填料层设计时,如按原有的结构,采用标准型在制造时需要手工铺设,工作量增加很多,还会因为人工操作的不均匀,使得填料层铺设达不到要求,造成短期使用就可能出现质量问题而影响旋膜式除氧器的除氧效果,因此,设计时进行了结构改进,将填料层设计成新型块状结构,由供应商使用标准型填料利用简易工装来保证填料的均匀结构,这样有利于装配,同时也缩短了产品的整体制造周期。

对于加热蒸汽管路设计,为便于设计院管路布置,旋膜式除氧器只设1个进汽口,为满足除氧器通过一、二次汽均匀加热凝结水,经过计算,采用通流量控制和分配,使得一次蒸汽及二次蒸汽流量分配在合理的范围,从而达到使用要求。对于300MW以下小机组旋膜式除氧器,水箱内都有再沸腾装置用于启动及负荷运行发生变化时加热凝结水,由于加热的水量少,结构可以较为简单,而对于600MW机组除氧器水箱容积大,加热凝结水量大、负荷变化大,要保证冷态启动平稳快捷,必然需要有特殊的结构,在设计时采用了新型的结构,从而确保旋膜式除氧器快速冷启动及负荷波动时不产生大的振动。实践证实了这些设计改进是行之有效的。终旋膜式除氧器喷管水膜裙较为理想,达到理想的传热、传质除氧效果。

2.3加工制造

由于旋膜式除氧器结构设计时已充分考虑了加工制造要求,因此除氧器生产过程相对简单,配600MW机组高压旋膜除氧器不同于300MW以下小机组的旋膜式除氧器,主要是除氧头增加为2个水室,在制造过程中设计使用了简易工装,保证了产品制造质量。

3、技术特性

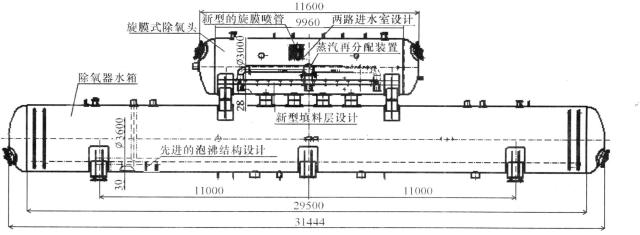

图4高压旋膜式除氧器结构图

YY2070高压旋膜式除氧器结构,如图4所示。旋膜式除氧器由水箱和旋膜式除氧头组成。水箱直径,3600mm,筒体壁厚30mm,总长约31.4m,除氧头直径,3000mm,筒体壁厚28mm,总长约11.6m。高工作压力1.138MPa,高工作温度372.7℃,设计压力1.32MPa,设计温度:除氧头390℃/水箱350℃,额定出力2070t/h。除氧水箱有效容积250m3。除氧头采用卧式双鞍座结构;水箱采用卧式三鞍座支座结构,其中1个为固定支座,另2个为滑动支座。

3.1除氧头

除氧头主要由筒体、封头、一级除氧装置、二级除氧装置等组成,在其上设有加热蒸汽管、凝结水入口、安全阀接口等。除氧头为卧式布置。在除氧头上设有2个人孔,以便检修和更换填料。

3.1.1一级除氧装置

一级除氧装置由2个进水装置组成,主要由旋膜喷管、连通管与上、中、下3块管板组焊而成的上、下2个水室及其下部的自由空间(用于喷淋换热)所组成,如图3所示。含氧水进入水室后,经旋膜式喷管上的进水小孔射入喷管内壁,沿内壁高速旋转而下,在管内形成一层薄水膜,到达膜管出口时,由于离心力的作用,形成旋转薄水膜裙,蒸汽从管中由下而上流过,进行传热传质,将水加热到工作压力下的饱和温度,水中的大部分氧气和其它气体在该层解析出来,基本上达到除氧的目的。连通管的主要作用是引导汽、水分离装置分离出来的水(即水室上管板面上的积水)向下流动。还引导了水室下部自由空间(即喷淋空间上部)的气体,使之从排氧气管排出。当汽轮机负荷变化较大,约低于50%时,可关闭下部水室的凝结水进水管路,此时,旋膜式除氧器可由上部水室的凝结水管路进水,实现有效除氧。

3.1.2二级除氧装置

二级除氧装置即填料层装置,主要由支架、多孔板和新型结构不锈钢丝网填料组成。水在该装置进行深度除氧,以保证除氧后水质达到设计要求。

3.2除氧水箱

除氧水箱主要由封头、筒体、再沸腾装置、安全阀等组成。

3.2.1封头和筒体组成

水箱的本体,在封头上开设有2个Dn600的人孔供检修时使用,筒体上设有3个支座,1个固定支座和2个活动支座,另外,水箱中设有增大筒体刚度的“T”形加强圈。

3.2.2再沸腾装置

再沸腾装置采用新型的结构设计。在再沸腾钢管上装有一定数量的泡沸管,泡沸管上开有小孔,它把加热蒸汽直接通入水箱下部的水中,以加热给水并除氧。它的作用是启动时加热给水,缩短启动时间,同时减小振动;在正常运行时,当给水水质达不到要求时,投入再沸腾装置可改善除氧效果。

3.3系统及附件

旋膜式除氧器应具有完整的压力、水位、安全保护系统。设有正常水位、高水位、高高水位、危险高水位、低水位、危险低水位。水箱上设有平衡容器,通过它们发出的信号,推动执行机构,实现自动调节和报警。当水位达到高水位时,发出报警信号;当水位达到高高水位时,发出报警信号,自动打开溢流阀;当水位达到危险高水位也称切除水位,自动关闭加热蒸汽管道上的抽汽逆止阀以及其它供汽阀;当水位降到正常水位时自动关闭溢流阀;当水位降到低水位时,发出报警信号;当水位降到危险低水位,停止给水泵。

4、安装运行与维修

除氧头和水箱在生产过程中应严格把关,为了方便运输,水箱在厂内分两段组装焊接,只留下筒体终结焊缝,现场进行组装焊接。除氧头和水箱现场安装,待除氧头与水箱组装好后,必须进行整体水压试验,附件安装好后应进行调试。启动时,打开水位计旋塞,排气门,投入有关仪表及自动装置,设备温度大于15℃。向水箱中注入水到水位计约1/2处,进行水循环,取水样化验检查水中含铁量,若大于30μg/L,应进行水循环冲洗至含铁量小于30μg/L为止,打开再沸腾管的加热蒸汽汽门,同时微开蒸汽进汽门,当水中的含氧量合格时,(按电厂运行规则)投入蒸汽压力自动调节装置、水位自动调节装置,进行正常运行。机组启动后,应按要求缓慢升至额定负荷。如果2台除氧器并列运行,达到并列条件后方可并列运行。投入运行后的旋膜式除氧器需要进行调试,以确保在佳工况下运行。除氧器在停运期间应进行必要的保护。

5、结束语

通过对600MW机组的YY2070高压旋膜式除氧器设计开发,成功制造,在电厂次安全投入运行后,检测出水含氧量1~2μg/L,大仅为5μg/L,远远优于国家标准7μg/L,证明该型号旋膜式除氧器性能好,运行调节简洁方便,对负荷变化的适应性强、运行稳定、噪音小,排汽损失也较小。