- 锅炉除氧器系列

- 新型旋膜改进型除氧器

- 真空除氧器

- 电化学真空三位一体除氧器

- 除氧器溢流水封装置

- 低位真空除氧器

- 大气式除氧器

- 解析除氧器

- 旋膜式除氧器

- 热力除氧器

- 三位一体真空电化学除氧器

- 全自动解析除氧器

- 旋膜式除氧器改造

- 胶球清洗系列

- 冷凝器在线清洗装置

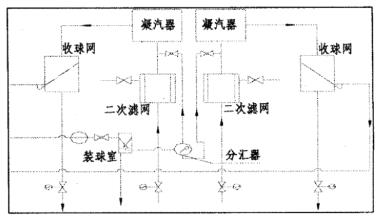

- 凝汽器胶球清洗系统

- 收球网-胶球清洗配件

- 装球室-胶球清洗配件

- 胶球泵-胶球清洗配件

- 二次滤网-胶球清洗配件

- 胶球清洗装置

- 凝汽器清洗胶球分类

- 凝汽器循环水二次滤网

- 加药装置系列

- 磷酸盐加药装置

- 智能加药装置|全自动加药装置

- 循环水加药装置

- 炉水加磷酸盐装置

- 工业滤水器系列

- 手动旋转反冲洗滤水器

- 全自动反冲洗滤水器

- 全自动自清洗过滤器

- 精密激光打孔滤水器

- 手动滤水器

- 电动滤水器

- 全自动滤水器

- 工业滤水器

- 快开盲板过滤器

- 真空滤油机系列

- 透平油真空滤油机

- 多功能真空滤油机

- 真空滤油机应用

- 高精度精密滤油机

- 锅炉消音器系列

- 柴油发电机消音器

- 锅炉风机消音器

- 锅炉消音器

- 蒸汽消音器

- 排汽消音器

- 吹管消音器

- 管道消音器

- 风机消音器

- 小孔消音器

- 安全阀消音器

- 柴油机消音器

- 真空泵消音器

- 汽轮机消音器

- 锅炉管道吹管消音器

- 锅炉蒸汽消音器几种形式

- 其它节能减排设备

- 汽液两相流液位控制器|疏水器

- 煤粉取样器|锅炉自动取样器

- 蒸汽回收装置

- 射水抽气器(多通道、单通道)

- 列管式冷油器

- 飞灰取样器

- 煤粉取样器

- 锅炉取样冷却器

- 汽液两相流疏水器

- 旋流式飞灰等速取样器

旋膜除氧器研究及应用进展

旋膜除氧器作为一种新型热力除氧器以其除氧效果好、运行稳定、负荷适应性强等优点在石化和电力系统得到了广

泛的应用。综述了旋膜除氧器结构设计及应用重点介绍了旋流管结构的设计和起膜装置的布置形式并展望了旋膜除氧器的

研究及应用前景。

在锅炉给水中溶有多种气体其中对热力设备

危害大的是溶解氧。给水中的溶解氧随水进入

锅炉不仅会造成给水管道及相关设备的损坏而且

由于腐蚀产物随给水带入锅炉内导致在锅炉蒸发

面上金属腐蚀物沉积甚至造成锅炉管的损坏。因

此为防止和减轻热力设备的氧腐蚀重要的措施

是对锅炉给水进行除氧处理。

除氧器是热力发电厂、工业锅炉系统中重要的

热力设备之一。它的主要作用是除去水中的溶

解氧及其他气体防止热力设备的腐蚀确保机组的

安全运行除氧器也是给水回热系统中的一级加热

器及疏水回收器,可减少汽水损失,使余热得到

利用。

我国20世纪五六十年代使用的除氧器多采用

淋水盘式,70年代开始采用喷雾填料式80年代又

研制出旋膜式除氧器。比较了10余种除

氧器的性能得出各种除氧器的除氧深度和达到的

指标基本是相同的,所不同的是除氧器的适应性和

稳定性即主要是能否滑压启动、滑压运行及其满足

所要求的条件如入口水溶氧、入口水温度要求、使

用的汽源和排汽量、除氧器的淋水密度和运行工况

突然发生变化时的稳定性等。指出旋膜除氧器的性

能在各方面均优于已有的其他型号除氧器。旋膜

除氧器是将射流、旋转膜和悬挂式泡沸3种传质、传

热方式融为一体的新型热力除氧器具有淋水密度

大提升温度高进水、出水含氧浓度差大排汽量小

及全滑压等特点。

旋膜除氧器目前在石化和电力系

统获得了大量应用运行和试验结果表明,旋膜

除氧器的除氧效果较其他类型除氧器有明显的提

高且运行稳定负荷适应性强是热力除氧器发展

的主方向。

1、旋膜除氧器结构设计

1.1旋流管结构的设计

旋流管是强化传质传热的主要场所它是除氧

器的一级除氧,可除去给水中含氧量的90%~

95%。一般选用φ108mm或φ133mm的不锈钢

管制作,在管壁1个或几个截面处钻若干小孔与管

壁相切并向下倾斜。由于存在切向角水流在射入

管内时有一切向分力而使水流沿管内壁形成连续剧

烈的旋转。同时向下倾角以及水自身重力使此剧烈

的旋转水流向下流动,并形成水膜,水膜厚度为

1.0~1.3mm,当水流出旋流管下端出口后由

于离心力的作用形成一定角度的旋转水膜裙。加热

蒸汽由旋流管中间通过水膜裙内外两侧与加热蒸

汽接触,从而增加了传热面积,提高了传热能力

。

水膜裙形态及自由空间的容积对除氧效果有直接影

响。优化设计旋流管的结构合理布置管壁土射

流孔的孔径、倾角和排列方式使旋流管内形成的水

膜和管出口处形成的水膜裙处于佳状态,可强化

蒸汽与水膜之间的传热,提高旋膜除氧器的工作

效率。

1.1.1

射流孔的布置形式

射流孔的布置形式有2种:I圆周等高度布置,

II圆周螺旋布置。在忽略重力、喷

管内壁阻力等影响下,水流在2种不同排列形式的

旋流管内壁的模拟流线展开图。得出,I型旋流管

水流均匀充满管内壁,同样流量下形成的水膜薄面

积大。II型旋流管水流在管内呈螺旋带状下降没

有完全充满管内壁,形成的水膜相对较厚,面积较

小。到旋流管末端,I型旋流管在整个圆周上水流

分布均匀所有水流经过的行程相同因此流速相

近方向相当有利于水膜裙的形成;I型旋流管水

流在整个圆上的分布不均匀从射流孔出口至管下

端经过的行程也不相同因此流速相差大方向也不

致形成的水膜裙易于破碎。由于重力及旋流管

内壁阻力等对这2种旋流管水流的影响是一致的

从冷态试验的结果看与上面的分析也是一致的。

目前旋膜除氧器的设计中2种结构的旋流管都有

应用。

1.1.2

射流孔两侧压差

射流孔两侧压差影响旋流管的流动状态控制

好射流孔两侧压差是改善旋膜除氧器除氧效果的

重要措施

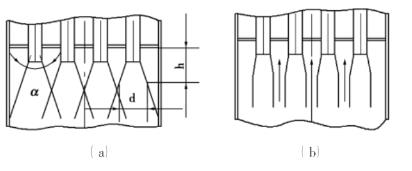

。伞形水膜扩散角c对除氧效果有较

大影响扩散角a随着射流孔两侧压差的变化而变

化。压差增大扩散角a也增大一定的水膜高度h

相对应的直径d也增大见图1|al。当除氧器负荷

降至一定值时导致射流孔两侧压差减少扩散角a

减少水膜形成如图1(b)所示形状,使加热蒸汽短

路削弱热量交换降低除氧效果。75t/h旋膜除氧器的结构、工作原理以及设计

的技术关键,指出一般压差小于0.02MPa或大于

11

0.07MPa时造膜不佳。对采用较多的

4.4t/h流量的旋流管作喷射性能测试得出压差为

0.01MPa时形成的水膜很短而膜表面逐渐向管中

心线靠近i压差在0.02~0.026MPa时形成的水膜

直径与管径相同,水膜垂直向下:当压差为0.04

MPa时水膜向外倾斜由于重力的作用,使水膜形

成抛物线形:当压差为0.07MPa及更大时喷射力

大重力作用的影响已很小,所以形成中心圆锥形

即伞形的旋膜。

图1旋膜除氧器的液态形式

1.1.3射流孔的入射角度

设计时将旋流管的切向射流孔向下倾斜某个角

度。如果角度太大侧喷水在管内形成的螺旋线行

程就比较短,侧喷射后扩散角a比较小特别在低

负荷压差比较小时不能形成伞形水膜而影响一次

除氧效果i如果角度太小,虽然喷水旋转效果比较

好但在射流孔两侧压差增大时水从旋流管的上部

冒出。经多次试验分析,射流孔向下倾角为8°~

10°比较适宜121。这样既可保证在较低负荷时伞形

水膜有较大的扩散角又可保证在较高压差时旋流

管上部不会冒水。

1.1.4射流孔的中心到管下端的距离

选择旋流管的几何尺寸主要是射流孔的中心到

管下端的距离H与旋流管内径D的比值H/D根据实验和研究产

生并非在管子入口区段立即产生的往往有1个入

口过渡区段过渡区大致长度H/D=3.00~3.12,

建议设计时选择比值大于3.50旋流管射流孔的中心到管下端的距离是决定喷

淋性能的关键尺寸。对于108

mm及以下的旋流管其值不得小于300mm。提出对于尺寸为108mmx4mm的旋流

管其值为450mm。

1.2起膜装置的布置形式

除氧头内部结构应能使水和蒸汽在除氧器内分

布均匀、流动通畅同时还应使水和蒸汽之间有尽可

能大的接触面积和足够的接触时间。虽然在除氧器

的设计和结构都已考虑了,上述因素,但是由于除氧

器出力的不同因此对于变工况运行的适应性就有

差异。因此,些电厂为了提高除氧效率或设备出

力将其结构型式尤其是一级除氧装置进行改造改

造后得到了较为良好的效果。

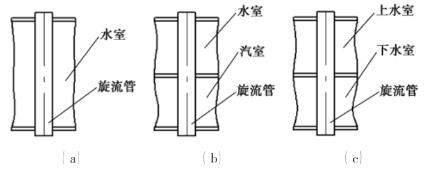

一级除氧装置由起膜装置和淋水篦子组成。起

膜装置是由旋流管和固定旋流管的上下管板组成,

1

上下管板焊接在除氧头的内壁,管板包容的空间成

为水室见图2(a)i也可用隔板将一次除氧组件

分割成水室和汽室见图2|b)

图2起膜装置结构示意图

国内大型电站的除氧设备多数采用无头除氧

哭,

除氧核心部件依赖进口除氧器的国产化率

得不到提高价格也偏高。600MW机组旋膜除氧器要使旋流管适应

10%~110%间滑压运行凝结进水量在160~1764

l/h变化时喷水不出现缩孔和成膜不均,都能有理

想的水膜裙形成同时要考虑减小加工制造难度在

满足以上要求的同时应尽可能使结构简化因而将

其设计成2组进水装置为上、下双水室如图2(c

所示。这样在结构上虽然做了更新但原理上又类

同300MW机组既能保证设计要求,同时对于2个

水室设计在装配时同样可以采用成熟的制造工艺

方案对于旋流管加I、水室制造、焊接的要求相对

简单。

2、旋膜除氧器应用

随着电力工业的发展,科技的进步,早期投运的除氧器效果不能满足要求,旋膜除氧器开始得到广

泛的应用。

1974年东北电力科学研究院与抚顺石油二厂

热电厂合作将该厂25MW供热机组配套的C225

型淋水盘式低压除氧器改为低压旋膜式除氧器是

旋膜除氧设备的雏形。1983年与浑江电厂合

作将旋膜除氧器技术推广应用到100MW机组配

套的GC420型喷雾填料式高压除氧器的改造。

1987年与朝阳电厂合作将1台200MW机组配套

的GC670型喷雾填料式高压除氧器改为旋膜式除

氧器。1983年西安热工研究所对坝桥热电厂3号

机除氧器技术改造时将C150型除氧器改为旋膜

除氧器。1988年汉对坝桥热电厂8*机230t/h除

氧器进行技术改造。经过运行观测改造后的性能

远远高于改造前的性能。大庆新华发电厂、辽源发

电厂及吉化有机合成厂等先后将原来的喷雾式或淋

水盘式除氧器改L0ol。到20世纪90年代仅在东北

电力系统就已有80余台工业旋膜除氧器和高、低压

旋膜除氧器投运。在全国范围内己有几百台各种

型式的旋膜除氧器投入运行,其规格为6~

680t/h。

汽轮机厂自1990年起

经历8年时间在设计方案几经修改的基础上共同

设计完成了YY1000t/h卧式高效旋膜除氧器。

它可供300~350MW火力发电机组配套使用也可

供补水量大,补水温度低,相对工况较差的出力与

300~350MW机组相当的较小容量供热机组配套

使用。于1998年底在洛阳热电厂142MW进口供

热机组上先投运成功运行效果良好,为我国

高效旋膜除氧器向大型卧式化发展奠定了基础。将中压旋膜除氧器应用到中

小型热电厂的热力系统中用以取代原系统中的高

压加热器及低压除氧器从而起到简化热力系统、保

证锅炉给水温度、提高热力系统循环效率的作用

采用这种简化的热力系统不但能节省设备的投资。

还能简化电厂的布置减少事故点并保证锅炉给水

温度150C给运行及维护带来方便。600MW机组旋膜除

氧器在河北龙山发电厂次安全投入运行后检测

出水含氧量12ug/l,大仅为5ug/l,优于国家的标准7ug/l,证明该型号除氧器性能好、运行调节简捷方便、对负荷变化的适应性强、运行稳定、噪音小、排汽损失也较小。

3、展望

旋膜除氧器由于有较好的传热、传质、传动性

能具有较高的除氧效果性能稳定适应性强,在理论、实验上均对它作了很多的研究分析对

它具有的高除氧能力从流动性能上作出解释与

论证。

然而如何进步提高旋膜除氧器的性能优化

旋膜除氧器的整体结构有待于今后进行深入的探

索研究。由于旋流管内有相态变化的三维多元两相

流动的传热、传质和动量传递过程非常复杂单纯地

靠实验研究其作用是非常有限的得出的数据和结

论也缺乏有效性。对旋膜除氧器建立数学模型进

行流体数值模拟为流体传热、传质过程的研究提供

较准确可靠的流场数据。对旋膜除氧器进行整体结

构的优化设计合理布置旋流管管壁上射流孔的孔

径、倾角和排列方式及旋流管长度使旋流管内形成

的水膜和管出口处形成的水膜裙处于佳状态强

化蒸汽与水膜之间的传热提高旋膜除氧器的工作

效率并在满足性能的条件下缩短起膜器和下层水

蓖子间的距离可节省不锈钢材降低成本能带来

良好的经济效果。

通过对旋膜除氧器的进一步理论研究和整体结

构的优化设计旋膜除氧器将会在民用和工业供热

锅炉房、企业自备热电站、企业废热锅炉、各种规模

的发电厂中得到广泛的应用。